近年来, 在无机钙钛矿光伏器件领域, 通过元素掺杂提高稳定性的研究成果丰硕、潜力巨大. Liu等

[8]在无机钙钛矿中掺杂铷(Rb)元素, Rb

+离子进入晶格, 填补缺陷, 优化晶体结构, 有效抑制内部缺陷, 在稳定性测试中大幅降低器件的性能衰减, 显著提升稳定性. Zhang等

[9]在CsPbI

3钙钛矿中采用铯(Cs)和钡(Ba)混合掺杂策略, Cs

+和Ba

2+离子协同改变晶格参数与电子结构, 不仅未降低PCE, 还增强了材料对温度、湿度等环境因素的抵抗能力, 极大提高了器件稳定性. Zhao等

[10]创新性地将铜(Cu)元素引入钙钛矿, 在特定制备条件下, Cu与钙钛矿表面原子反应生成稳定的化合物界面层, 有效阻挡氧气、水分子等有害物质侵蚀, 减少表面缺陷, 成功提升器件稳定性. 相比于广泛应用诸如Spiro- OMeTAD

[11]、P3HT

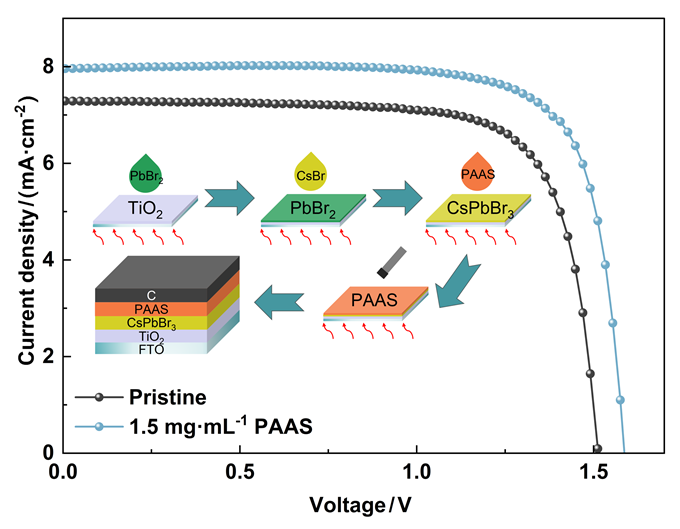

[12]等昂贵空穴传输层(Hole Transport Layer, HTL)材料的传统PSCs, 我们采取的是无HTL策略制备全无机CsPbBr

3 PSCs, 使其成本进一步得到有效控制. 且全无机CsPbBr

3 PSCs在大气环境中即可完成制备, 工艺简单, 操作容易, 而有机-无机杂化PSCs则需要在无氧无水的氮气氛围的手套箱内制备, 设备要求以及制备难度更高, 这意味着全无机PSCs广阔的商业化应用前景

[13]. 目前CsPbBr

3基PSCs在多个方面取得了进展, Hassan等

[14]用1,4-双(二苯基膦)丁烷(DBPP)修饰CsPbBr

3纳米晶体. DBPP与前驱体作用形成中间络合物, 其转化的磷鎓阳离子与纳米晶体表面溴离子结合, 稳定结构、调节能级, 使基于该纳米晶体的光电器件性能优异. Kim等

[15]运用溶剂工程策略处理全无机CsPbBr

3钙钛矿太阳能电池, 优化溶剂挥发速率与溶质浓度, 改善薄膜结晶, 减少杂相, 提升纯度和结晶质量, 增强界面接触, 降低缺陷态密度, 促进载流子传输, 制备的PSCs最高PCE达10.2%, 稳定性显著提升. Zhou等

[16]向SnO

2前驱体掺杂CsCl, 借助埋层钝化技术处理CsPbBr

3钙钛矿太阳能电池. Cl

−优化了SnO

2薄膜的能级, 使其与钙钛矿薄膜的能级更加匹配, 修复界面, 抑制缺陷, 因Pb-Cl耦合促进晶粒生长. 最终器件PCE 11.16%、开路电压(Open Circuit Voltage,

VOC) 1.68 V, 稳定性出色. 尽管部分研究提升了稳定性, 但CsPbBr

3基PSCs在复杂环境下的长期稳定性仍不足. 高温、高湿度、光照等因素会导致钙钛矿结构分解、离子迁移, 进而造成器件性能下降, 限制其商业化应用. 并且目前难以找到能溶解所需浓度CsPbBr

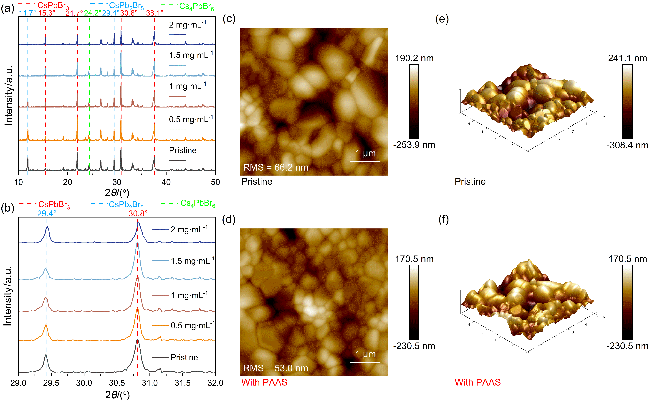

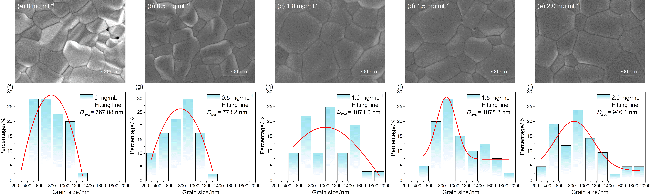

3前驱体的有机溶剂, 且CsBr在甲醇中的溶解度较低. 为制备合适薄膜厚度的PVK, 传统全无机CsPbBr

3 PSCs采用多步旋涂法进行制备, 即在预先沉积的PbBr

2薄膜上多次旋涂CsBr甲醇溶液, 使其逐渐由富铅相PVK (CsPb

2Br

5)转化为高纯相CsPbBr

3, 此方法不仅工艺繁琐, 制备出的PVK薄膜相纯度较低, 结晶性较差

[17], 且退火过程中伴随着大量甲醇蒸汽产生, 会造成极大的生物危害和环境污染, 同时其内部和界面处往往存在大量缺陷从而导致载流子发生复合使器件光电性能下降

[18-20]. 因此为提高PSCs的光电性能, 降低其缺陷态密度是最重要的

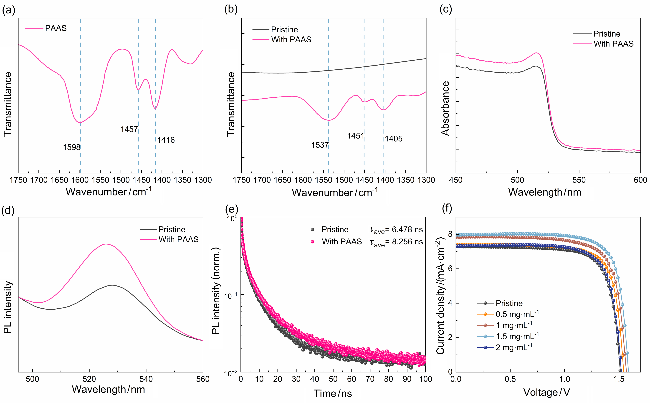

[21-22], 但内部缺陷相对难以调控, 因此通过界面工程降低PVK界面处缺陷态密度的同时增加其能级匹配度是切实可行的改善措施, 此前已有相关报道. Wang等

[23]引入丁胺氢溴酸盐(BABr)对CsPbBr

3进行修饰, 通过在界面处形成一层二维钙钛矿成功钝化PVK, 并提高其能级匹配度, 同时BABr具有一定的疏水性对PVK起到了有效保护, 最终制备出最高PCE为9.86%的PSCs. Wang等

[24]通过在CsPbBr

3钙钛矿薄膜上进一步旋涂I

2的异丙醇溶液进行界面修饰, 发现所得PVK薄膜晶粒更为饱满, 颗粒更加均匀, PVK吸光层的薄膜质量得到明显改善, 最终制备PSCs的最高PCE达9.88%. Tong等

[25]通过在PVK上界面旋涂高分子材料聚甲基丙烯酸甲酯(Polymethyl Methacrylate, PMMA)提高其能级匹配度的同时利用PMMA与Pb

2+之间的化学作用使PVK结构保持稳定, 显著减少了因Pb

2+脱位导致的缺陷, 同时PMMA的强疏水性也使得器件抗湿性得到有效提升, 器件PCE从8.14%提升至9.60%.