1 引言

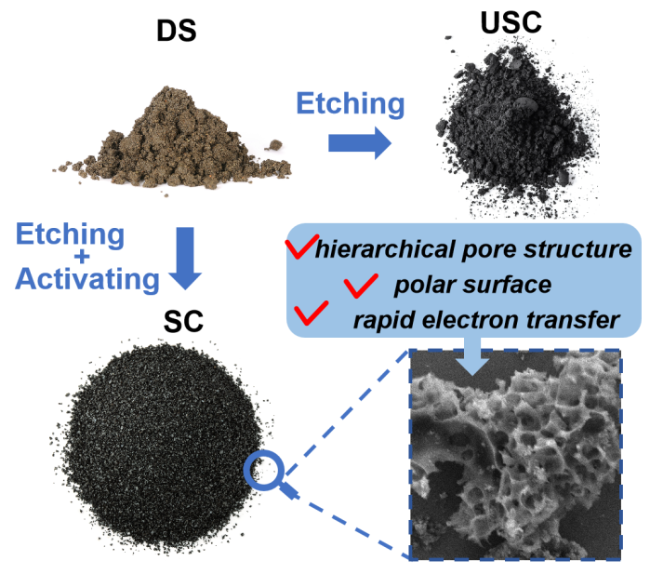

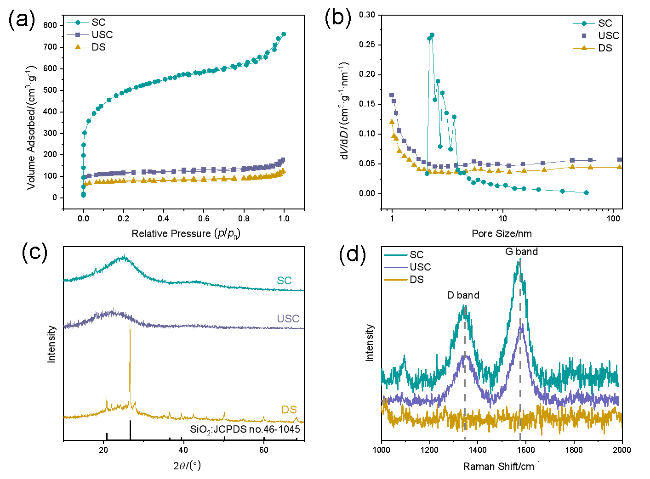

2 结果与讨论

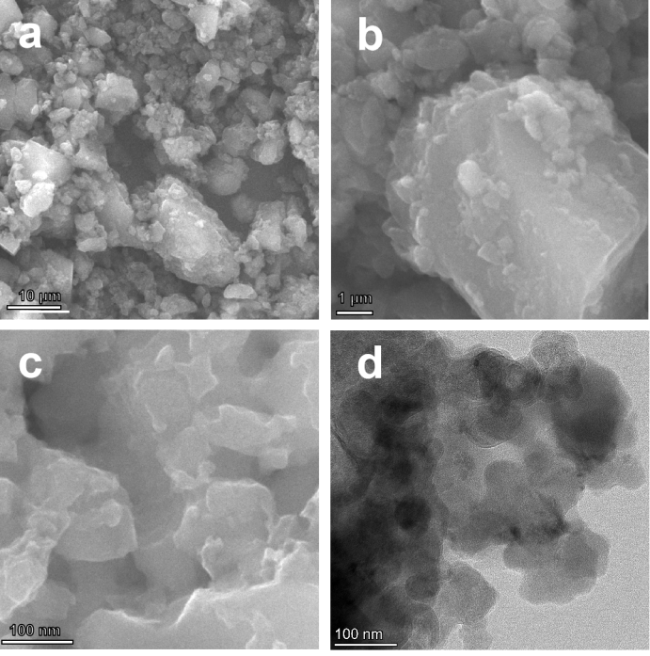

图2 (a) DS、(b) USC和(c) SC的扫描电镜图; (d) SC的透射电镜图Figure 2 SEM images of (a) DS, (b) USC, and (c) SC; (d) TEM image of SC |

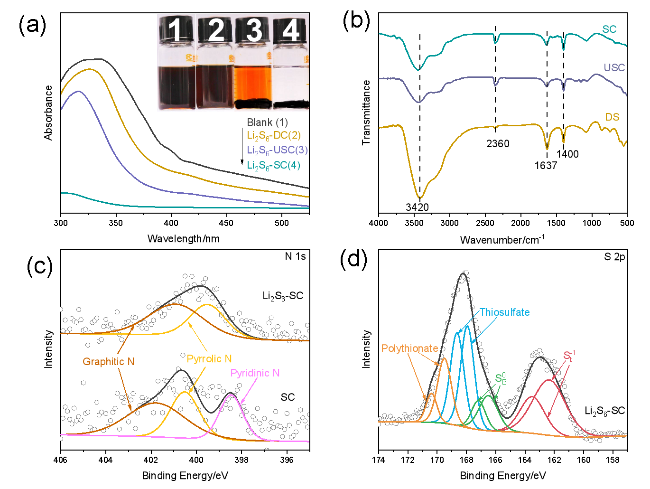

图4 (a) DS、USC和SC与Li2S6吸附实验上清液的紫外-可见光吸收谱图(内置图为Li2S6吸附实验照片); (b) DS、USC和SC的FT-IR谱图; (c) SC和Li2S6-SC的高分辨N 1s谱图; (d) Li2S6-SC的高分辨S 2p谱图Figure 4 (a) UV-Vis absorption spectra of the supernatants from the adsorption experiments of DS, USC, and SC with Li2S6 (inset shows photographs of the Li2S6 adsorption experiment); (b) FT-IR spectra of DS, USC and SC; (c) high-resolution XPS spectra of N 1s of SC and Li2S6-SC; (d) high-resolution XPS spectra of S 2p of Li2S6-SC |

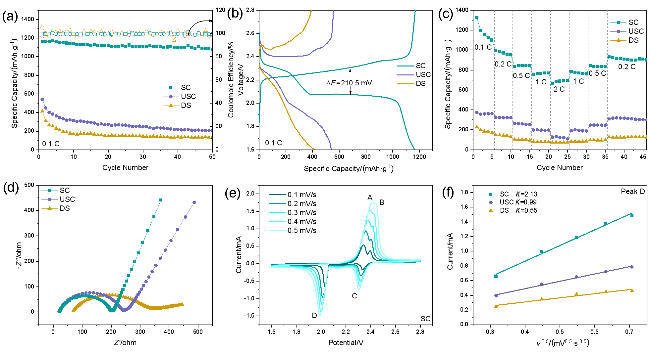

图5 (a)在0.1 C恒电流条件下50次充放电循环性能、(b) 0.1 C首周充放电循环曲线、(c)在0.1~2 C的倍率电流条件下的循环性能、(d)交流阻抗图、(e)不同扫速(0.1~0.5 mV•s−1)的CV曲线、(f) D峰的离子扩散速率曲线Figure 5 (a) Cycling performance and (b) galvanostatic charge-discharge curves of 1st cycle at 0.1 C, (c) cycling performance of at different rates from 0.1 C to 2 C, (d) nyquist plots, (e) CV profiles at different scan rates from 0.1 mV•s−1 to 0.5 mV•s−1, (f) the corresponding ion diffusion rate curves of peak D |