1 引言

2 结果与讨论

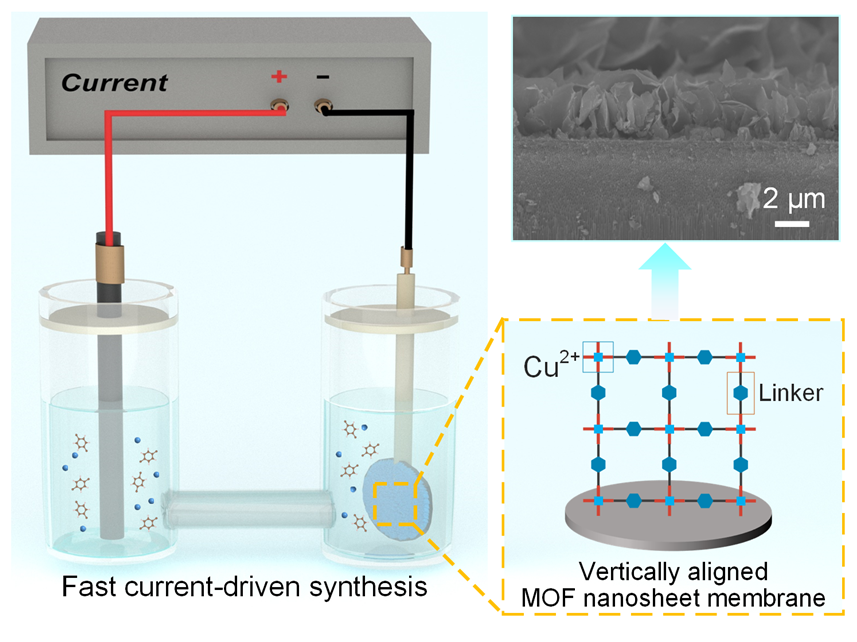

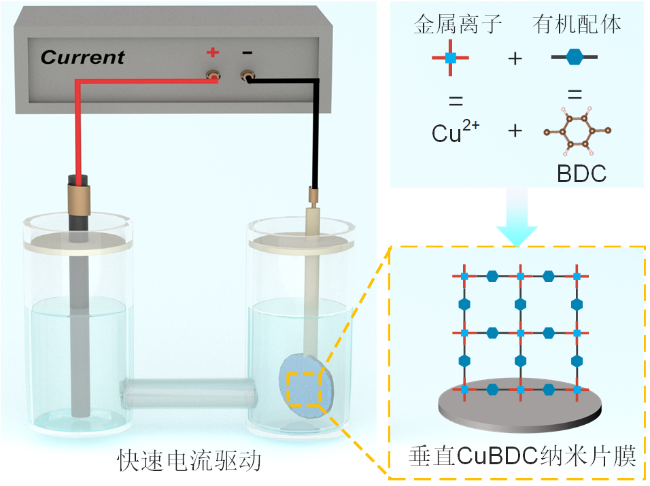

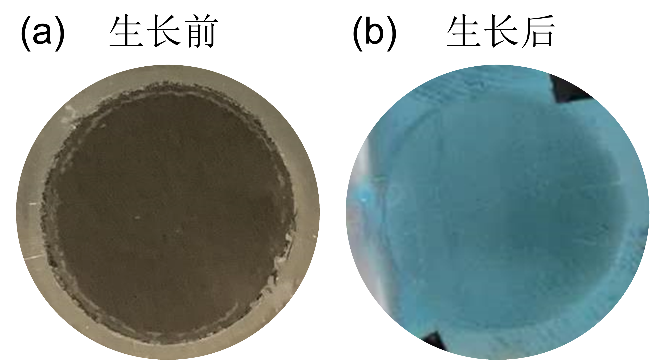

2.1 MOF纳米片膜的制备

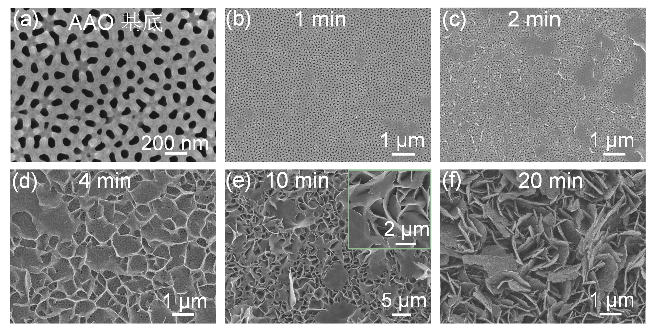

图3 (a)涂覆Pt层的AAO基底与(b~f)基于不同反应时间制备的CuBDC纳米片膜的表面SEM图像Figure 3 Top-view SEM images of (a) AAO substrate coated with Pt layer and (b~f) CuBDC nanosheet membranes prepared at different reaction times |

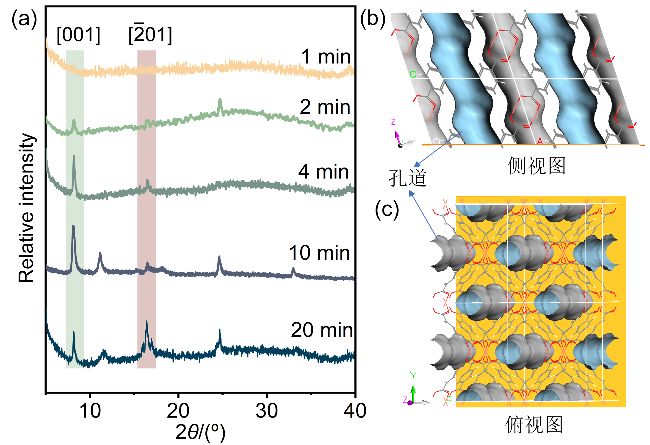

图5 (a)基于不同反应时间制备的CuBDC纳米片膜的XRD图谱; CuBDC晶体沿[001]方向的(b)侧视图与(c)俯视图Figure 5 (a) XRD patterns of the CuBDC nanosheet membranes prepared at different reaction times. (b) Side and (c) top views of CuBDC crystal along the [001] direction |

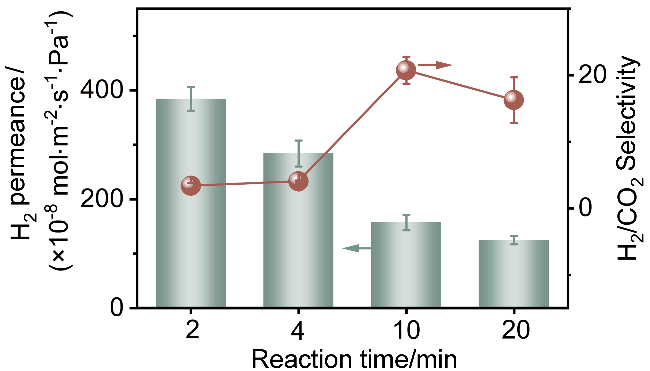

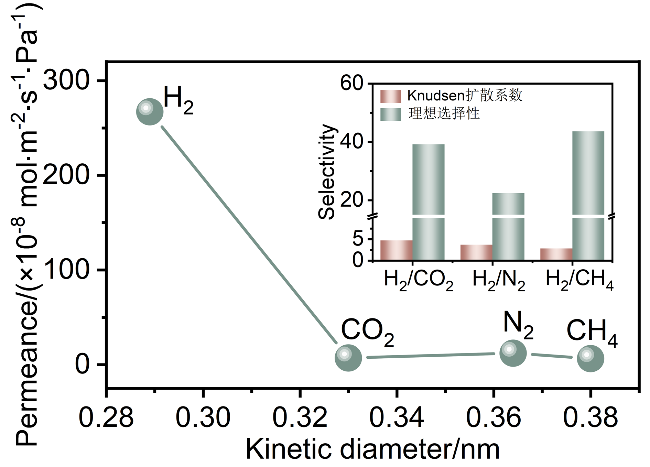

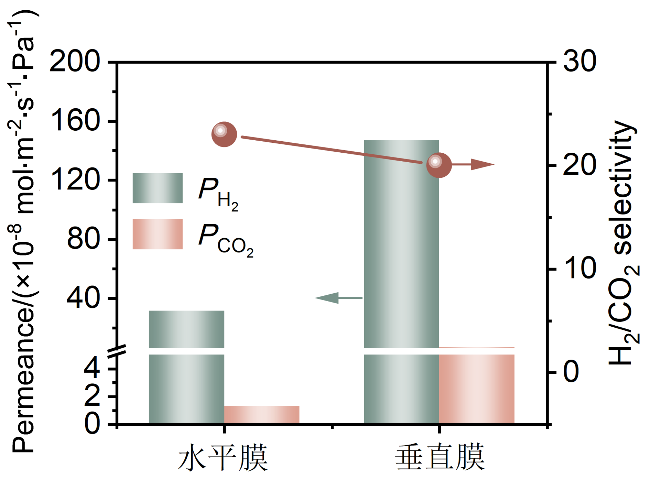

2.2 分离性能测试

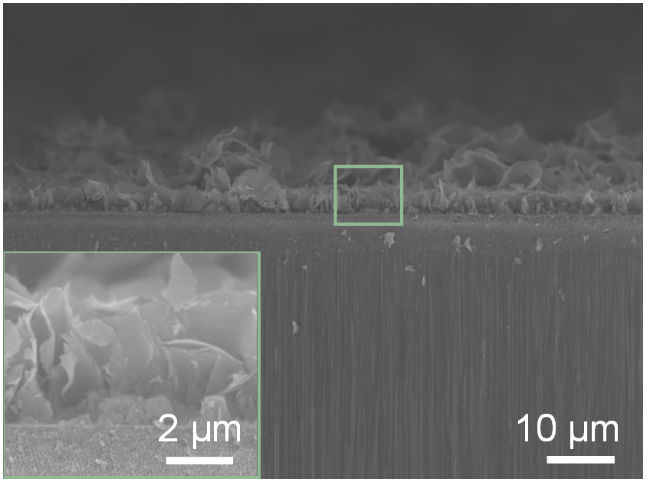

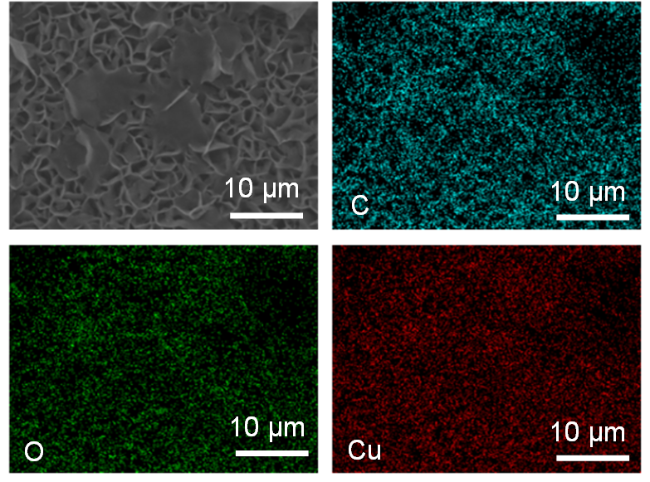

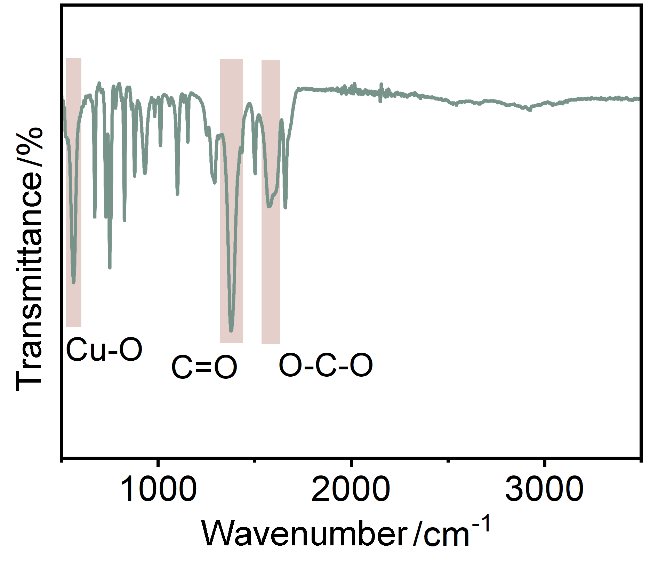

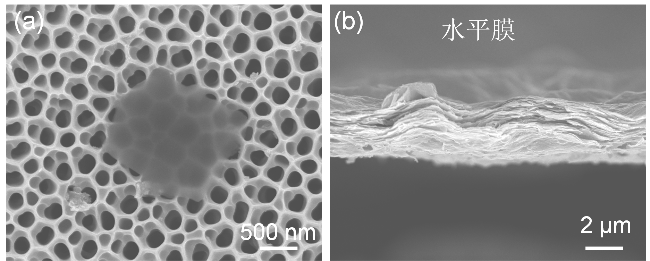

图10 (a) CuBDC纳米片的SEM图像; (b)水平堆叠CuBDC纳米片膜的横截面SEM图像Figure 10 (a) SEM image of CuBDC nanosheet; (b) SEM cross-sectional view of horizontally stacked CuBDC nanosheet membrane |

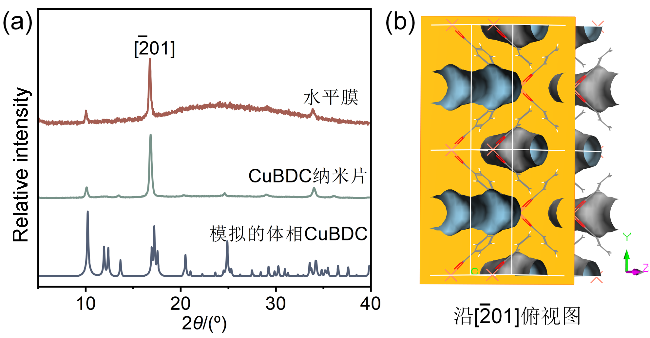

图11 (a)模拟的体相CuBDC、传统方法制备的CuBDC纳米片及相应的水平堆叠膜的XRD图谱对比; (b) CuBDC晶体沿$[\bar{2}01] $方向的俯视图Figure 11 (a) Comparison of XRD patterns of simulated bulk CuBDC, CuBDC nanosheets synthesized via the conventional method, and the corresponding horizontally stacked membrane; (b) top view of CuBDC crystal along the $[\bar{2}01] $ direction |