Hierarchical Pore Engineering and Single-site Synergy: In situ Construction of Functionalized MOF for Highly Active C—N Coupling

These authors contributed equally to this work.

Received date: 2025-08-28

Online published: 2025-10-28

Supported by

National Natural Science Foundation of China(22202067)

National Natural Science Foundation of China(22272018)

Hunan Provincial Natural Science Foundation of China(2024JJ5121)

Research Foundation of Education Bureau of Hunan Province, China(23A0631)

Characteristic Application Discipline of Material Science and Engineering in Hunan Province([2022]351)

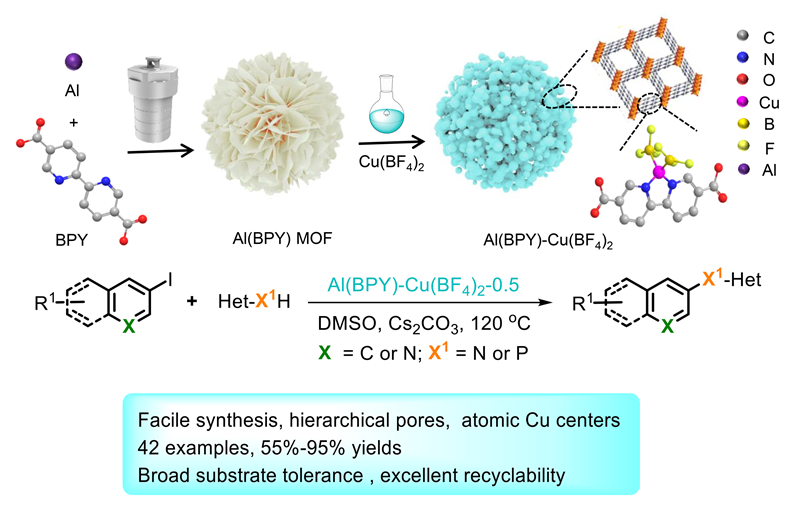

Nitrogen heterocycles serve as key structural components in modern pharmaceutical, materials, and agrochemical applications. Addressing the intrinsic limitations of conventional C—N coupling catalysts—particularly their poor catalytic efficiency and narrow substrate range—this investigation engineered an advanced catalytic architecture based on an Al(BPY) metal-organic framework (MOF). The synthetic route involved: (1) hydrothermal assembly of microporous Al(BPY) MOF employing 2,2'-bipyridine (BPY, rigid bidentate N-ligand) and AlCl3, followed by (2) controlled liquid-phase loading of Cu(BF4)2 as a bifunctional reagent (dual etchant and metal source). This innovative approach successfully accomplished two critical objectives concurrently: (i) in situ formation of hierarchically porous networks (pore size distribution: 1~50 nm) and (ii) atomic-level precision immobilization of mono-disperse copper active centers. Structural analysis showed $\text{BF}_{4}^{-}$ etches Al—O—C bonds forming mesopores, while Cu²⁺ coordinates with pyridinic N ensuring atomic dispersion. Rigorous evaluation of Al(BPY)-Cu(BF4)2's catalytic behavior in Ullmann C—N coupling reactions established distinct structure-activity correlations, with the Cu(BF4)2-modified catalyst exhibiting substantially superior activity relative to Cu(NO3)2-, CuCl2-, and Cu(acac)2-modified analogs. The Al(BPY)-Cu(BF4)2-0.5 demonstrated optimal catalytic performance, achieving 93% product yield under optimized reaction parameters (Cs2CO3 base, dimethylsulfoxide solvent, 120 ℃, 16 h). Notably, the catalyst displayed exceptional functional group compatibility (55%~95% yields across 42 diverse substrates including fused-ring systems, non-aromatic N-heterocycles, and P—H compounds) while maintaining remarkable tolerance toward both electronic and steric perturbations. The system successfully transcended conventional catalytic constraints by accomplishing: (i) efficient coupling of sterically demanding non-aromatic amines and (ii) pioneering MOF-mediated C—P bond formation—the first documented instance of such transformation in MOF-based catalytic systems. Furthermore, the material exhibited outstanding cycling stability, retaining >94% initial activity through 8 successive reaction cycles with negligible copper leach-ing (<0.2 mg/L). The exceptional catalytic efficiency originates from synergistic interplay between hierarchically porous channels (facilitating enhanced mass transport and active site accessibility) and atomic Cu centers (activating aryl iodides and X—H bonds).

Can Lyu , Yumin Ding , Zhuobin Yu , Yantao Zhou , Jiarui Guo , Jie Li , kaijian Liu , Jinhua Ou , Jinxuan Liu . Hierarchical Pore Engineering and Single-site Synergy: In situ Construction of Functionalized MOF for Highly Active C—N Coupling[J]. Acta Chimica Sinica, 2026 , 84(1) : 119 -128 . DOI: 10.6023/A25080293

| [1] |

|

| [2] |

(王君伟, 薛皓, 曲英瑜, 姜若楠, 闫法超, 刘会, 有机化学, 2025, 45, 151.)

|

| [3] |

(杜牧, 杨程博, 陈琦, 邓亮, 化学学报, 2024, 82, 932.)

|

| [4] |

(刘珊珊, 董微微, 李珍珍, 张瑶瑶, 李超, 焦林郁, 化学学报, 2025, 83, 479.)

|

| [5] |

(唐俊鸿, 周聪颖, 王成明, 化学学报, 2025, 83, 557.)

|

| [6] |

(刘健, 欧金花, 李泽平, 蒋婧怡, 梁荣涛, 张文杰, 刘开建, 韩瑜, 化学学报, 2023, 81, 1701.)

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

(陈健强, 朱钢国, 吴劼, 化学学报, 2024, 82, 190.)

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

(李鑫, 宋戈洋, 董建洋, 薛东, 中国科学:化学, 2024, 54, 1897.)

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

(吴丰田, 李俊, 孙艺嘉, 曾蓉, 任涵, 刘秀萍, 张彩虹, 闫芳明, 吴玲, 崔春娜, 高等学校化学学报, 2022, 43, 84.)

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

/

| 〈 |

|

〉 |