1 引言

表1 机械力化学在环境领域的应用案例Table 1 Examples of mechanochemistry in environmental applications |

| 状态 | 机械能向化学能转化的时空连续性 | 类别 | 目标 | 典型应用案例 | 实验技术 |

|---|---|---|---|---|---|

| 当前应用 | 时空 连续 | 废弃物 处理和 资源回收 | 固体废物 | 从锂离子电池(LIBs)的混合正极材料中选择性提取锂、镍、钴和锰[11] | 球磨 |

| 添加葡萄皮实现锂和钴的一步直接浸出工艺[12] | 行星球磨 | ||||

| 聚合物 | 通过自催化转酯化交换反应, 对固化的双缩水甘油醚双酚丙烷(DGEDP)环氧树脂进行再加工, 制备纤维素纳米晶体(CNC)增强的DGEDP/CNC纳米复合材料[13] | 球磨 | |||

| 从聚氨酯废料中合成用于超级电容器的氮掺杂多孔碳材料[14] | 球磨 | ||||

| 污染物的 处理 | 有机污染物粉末 | 使用石英砂作为研磨介质, 通过球磨法降解全氟和多氟烷基物质(PFSAs)[15] | 球磨 | ||

| 使用氮化硼在球磨过程中降解全氟辛酸(PFOS)和全氟辛酸铵(PFOA)[16] | 球磨 | ||||

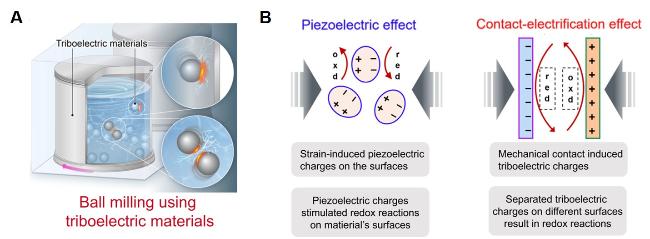

| 水中的有机物 | 通过接触-电催化生成自由基降解甲基橙[10] | 超声 | |||

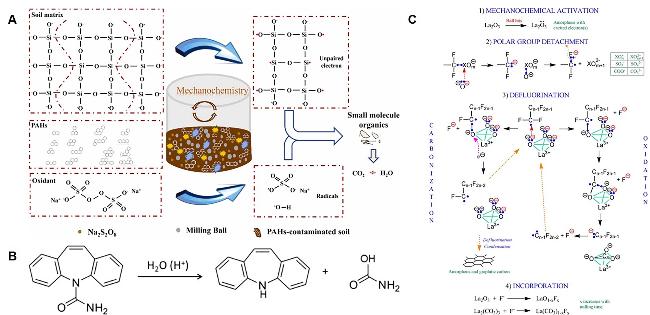

| 土壤中的有机物 | 激活过硫酸盐修复多环芳烃(PAHs)污染的土壤[17] | 球磨 | |||

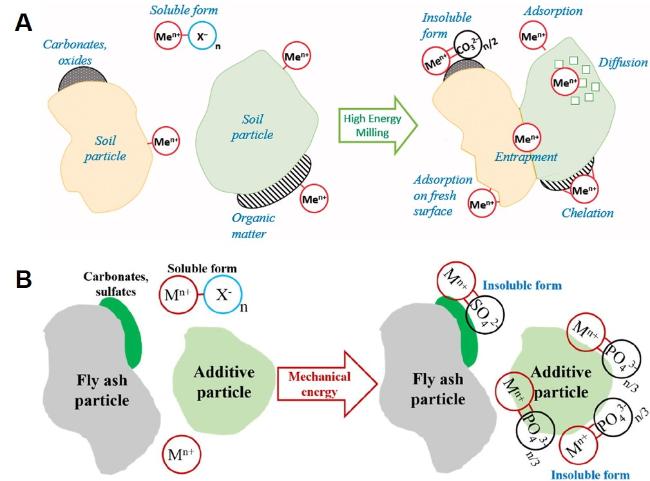

| 土壤中的无机物 | 添加纳米金属化合物Ca/CaO/NaH2PO4, 通过球磨法实现土壤中铯(Cs)的固定化[18] | 球磨 | |||

| 飞灰中的无机物 | 通过机械力化学硫化来稳定富汞飞灰中的汞(Hg)[19] | 行星球磨 | |||

| 时空 非连续 | 环境材料 | 纳米级零价铁(nZVI) | 通过硫化和氮化改性nZVI以提高对氯仿的降解效率[20] | 球磨 | |

| 单原子催化剂 | 通过FeSA-N-CNT催化剂的制备和过一硫酸盐(PMS)活化实现双酚A(BPA)的氧化[21] | 球磨 | |||

| 使用Ni-SA/NC催化剂促进二氧化碳(CO2)还原为一氧化碳(CO)的转化[22] | 手工研磨 | ||||

| 金属有机框架材料(MOFs) | 使用单体MC5包覆的MOFs实现铅(Pb(II))的吸附[23] | 未提及 | |||

| 使用氮配位的UIO-66(Zr)实现氯苯的吸附[24] | 球磨 | ||||

| 展望 | 时空连续 | 污染物的处理 | 水中的污染物 | 通过机械力化学促进水污染物的处理与资源回收 | — |

2 机械力化学过程基础

2.1 理论基础

2.2 实验技术

表2 机械力化学技术对比分析Table 2 Comparative analysis of mechanochemical technologies |

| 技术类型 | 球磨 | 超声技术 | 双螺杆挤出技术 |

|---|---|---|---|

| 能耗效率 | 单位能耗较高(吨级生产超1000 kWh), 但可通过智能控制优化至能耗降低40% | 瞬时能量密度高, 但处理量小(实验室级为主), 规模化时能量利用率骤降 | 连续化生产能耗较低(约500~800 kWh/吨), 但需额外热源辅助反应 |

| 规模化难度 | 工业级设备成熟, 易实现公斤级生产 | 受限于空化效应衰减, 放大后效率下降, 仅适用于微反应器或小批量生产 | 工艺参数复杂(温度、压力、螺杆转速耦合), 需精密控制系统, 工业应用尚处探索阶段 |

| 设备成本 | 常规设备成本低, 维护简单 | 高频发生器成本高, 探头寿命短(约500 h) | 双螺杆主机价格昂贵, 且需配套温控、喂料系统 |

3 环境应用

3.1 污染物降解

3.2 废物处理与资源回收

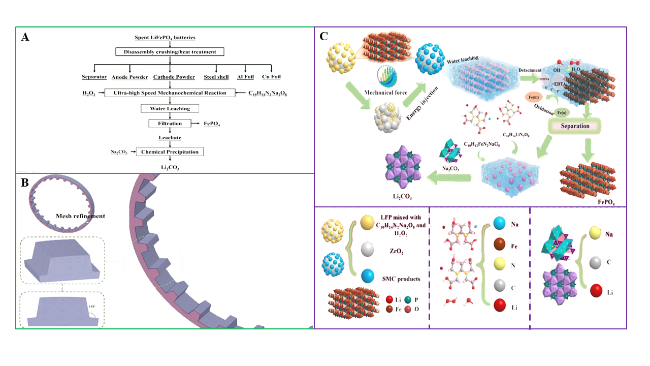

图6 (A)用于从废旧磷酸铁锂电池中即时回收锂的超快速机械化学技术; (B)描述模型设置和网格划分; (C)超快速机械化学过程中的可能机制[86]Figure 6 (A) Ultra-fast mechanochemical technology for the instant recovery of lithium from spent LFP batteries; (B) description of the model setup and mesh division; (C) possible mechanisms during the ultra-fast mechanochemical process[86] |

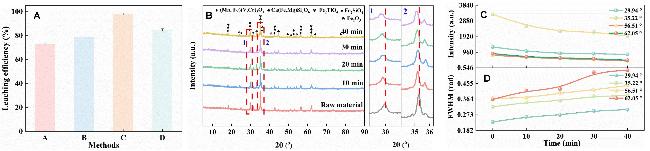

图7 (A)浸出方法对钒浸出效率的影响(A: 无球磨, B: 单独球磨, C: 与Fe2O3共磨, D: 球磨后在浸出过程中添加Fe2O3进行碱性浸出); (B) X射线衍射(XRD)图谱, (C) XRD峰值强度; (D)不同球磨时间钒渣的半峰宽度[89]Figure 7 (A) The effect of leaching methods on vanadium leaching efficiency (A: no ball milling, B: separate ball milling, C: co-milling with Fe2O3, D: adding Fe2O3 during the leaching process after ball milling for alkaline leaching); (B) X-ray diffraction (XRD) patterns; (C) XRD peak intensity; (D) full width at half maximum (FWHM) of vanadium slag with different ball milling times[89] |

3.3 环境材料制备

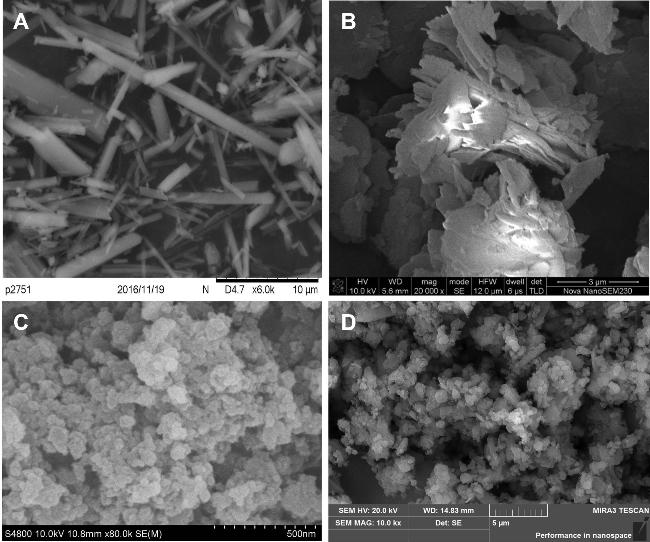

图9 (A)机械活化ZVI复合材料在污染去除过程中的主要机理[99]; (B) Fe—C复合材料在水/己烷体系中的分配[101]; (C)利用硫化钠作为硫源, 合成S-mZVI的机械力化学球磨方法[104]Figure 9 (A) Key mechanisms of pollutant removal by mechanically activated ZVI composites[99]; (B) phase distribution of Fe—C composites in the water/n-hexane system[101]; (C) mechanochemical ball milling synthesis of S-mZVI using sodium sulfide as the sulfur source[104] |