1 引言

2 碳基集流体的制造工艺及其分类

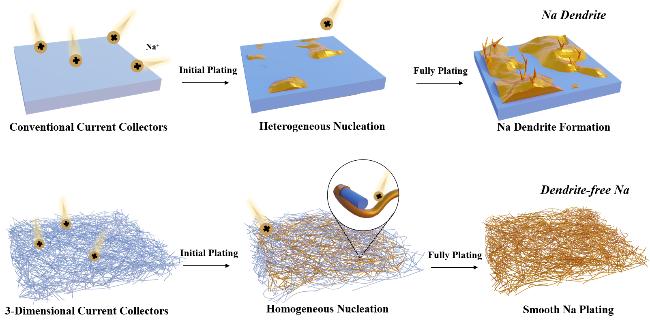

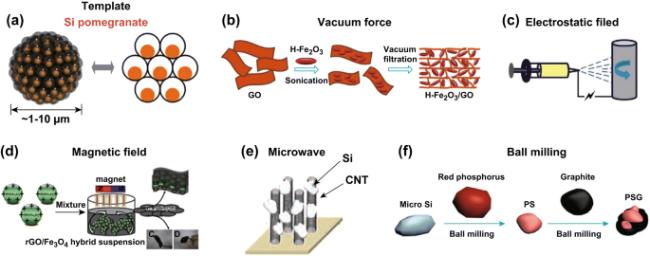

2.1 碳基集流体的合成方法与制造工艺

图3 (a~c)准铜 MOF 的透射电子显微镜(TEM)图、晶格图和元素分布图、(d~f) 3DP-NGA 在不同放大倍数下的扫描电子显微镜(SEM)图像、(g~i)掺锰介孔碳材料的SEM图像以及(j, k)木质素碳纳米纤维的场发射扫描电镜图像[11-14]Figure 3 (a~c) TEM images, lattice images, and element distribution maps of quasi-copper MOF, (d~f) SEM images of 3DP-NGA at different magnifications, (g~i) SEM images of manganese-doped mesoporous carbon materials, and (j, k) FE-SEM images of lignin carbon nanofibers [11-14] |

2.2 碳基集流体分类

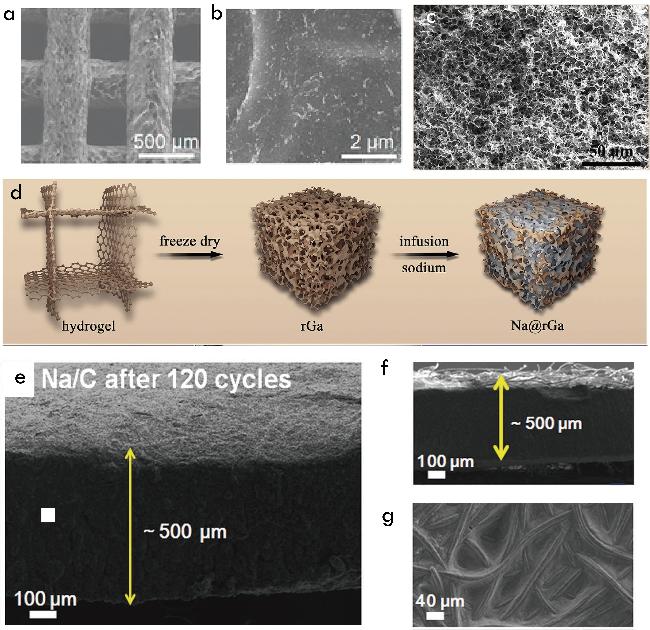

图4 (a, b) 3D打印rGO/金刚石-30微格气凝胶的SEM图、(c) rGa负极SEM图像、(d) Na@rGa复合负极制备流程图及(e~g) Na/C复合材料的SEM图像[21,23-24]Figure 4 (a, b) SEM images of 3DP rGO/diamane-30 microlattice aerogel, (c) SEM image of rGa anode, (d) schematic diagram of the preparation process of Na@rGa composite anode, and (e~g) SEM image of Na/C composite[21,23-24] |

3 三维碳基集流体性能提升策略

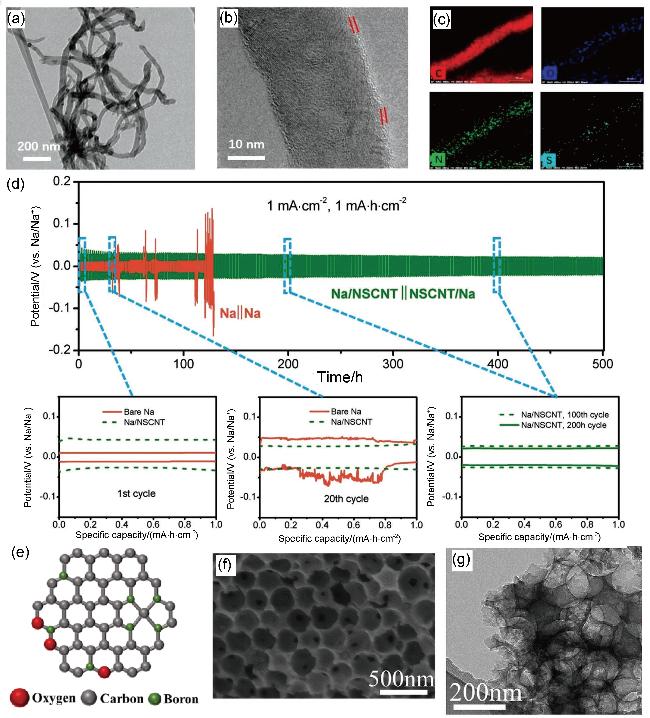

3.1 原子掺杂提高亲钠特性

图5 (a~d) NSCNT 的 TEM 以及对应元素分布图以及1 mA•cm-2下的恒电流循环电压曲线、(e) OBHcCs中碳氧硼共掺杂的结构示意图和(f, g) OBHcCs的SEM图和TEM图[29-30]Figure 5 (a~d) TEM images of NSCNT and its corresponding elemental distribution maps, and the constant-current cycling voltage curves of NSCNT at 1 mA•cm-², (e) the configuration of carbons with oxygen and boron codoping, and (f, g) SEM images, TEM images of OBHcCs[29-30] |

3.2 功能化改性三维碳材料电子结构

3.2.1 金属氧化物复合

3.2.2 合金化

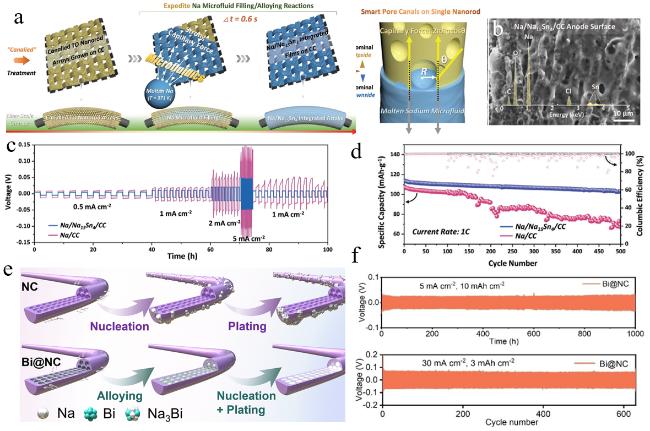

图6 (a, b) 具有毛细上升特性的Na/Na15Sn4/CC示意图和循环测试后的SEM图、(c, d) Na/CC和Na/Na15Sn4/CC对称电池倍率性能以及与NVP组成的全电池在1C下的长循环性能图以及(e, f) NC和Bi@NC上Na沉积比较的示意图和Bi@NC在5 mA•cm-²和10 mA•h•cm-²下以及在30 mA•cm-²和3 mA•h•cm-²的循环性能[36-37]Figure 6 (a, b) Schematic illustration of the Na/Na₁₅Sn₄/CC composite exhibiting capillary-rise behavior, together with post-cycling SEM micrographs, (c, d) rate-capability data for Na/CC and Na/Na₁₅Sn₄/CC symmetric cells, and long-term cycling performance (1C) of the corresponding full cells paired with NVP cathodes, (e, f) schematic comparison of Na deposition on NC and Bi@NC, together with the cycling performance of Bi@NC at 5 mA•cm-² with a capacity of 10 mA•h•cm-² and at 30 mA•cm-² with 3 mA•h•cm-²[36-37] |

3.2.3 有机/无机复合策略提高界面稳定性

3.3 孔径结构调节三维碳基集流体表面反应

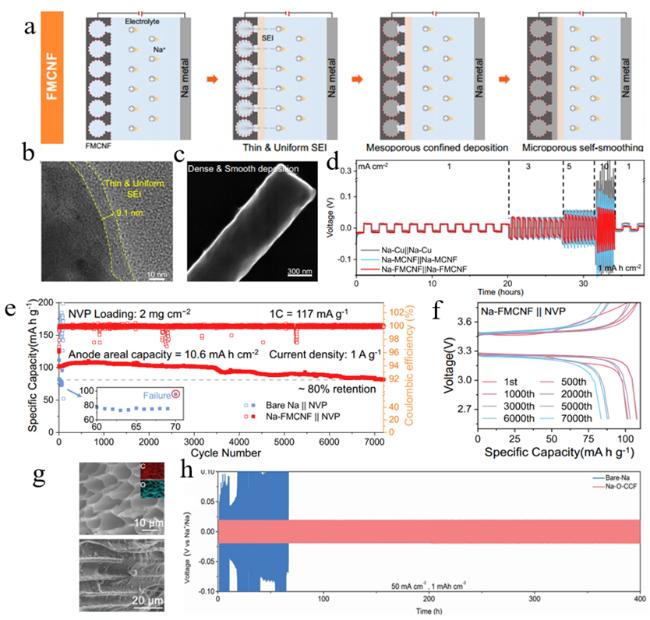

图7 (a) FMCNF上Na沉积机制的示意图、(b, c) FMCNF的TEM图和SEM图、(d~f) 不同电流密度下对称电池的性能图、与NVP组成全电池的长循环性能图和对应的电压容量曲线以及(g, h) O-CCF的SEM图和Na-O-CCF在50 mA•cm-2电流密度下的循环稳定性图[44-45]Figure 7 (a) Schematic illustration of Na deposition behavior on FMCNF, (b, c) TEM and SEM images of FMCNF, (d~f) Symmetric-cell performance at various current densities, long-term cycling data of the full cell coupled with an NVP cathode, and corresponding voltage-capacity profiles, (g, h) SEM image of O-CCF and cycling stability of the Na-O-CCF electrode at 50 mA•cm-2 [44-45] |