其中,

σ为电导率,

l为纤维长度,

R为该长度纤维的电阻,

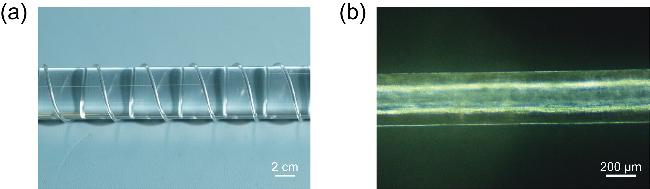

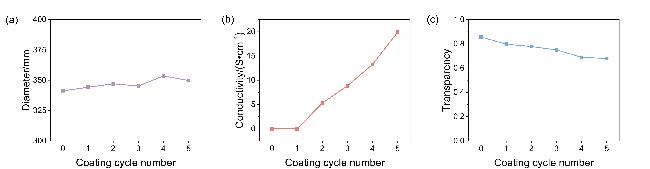

A为纤维的截面积. 浸涂1次时, AgNWs在TPU表面的沉积量较少, 不足以构建导电通路. 逐渐增加浸涂次数, TPU纤维表面沉积的AgNWs数量不断增加, 形成AgNWs导电网络. 导电网络的搭接点数量随着AgNWs的不断沉积变得密集, 使得TPU@AgNWs TCF的电阻下降. 在浸涂5次后, TPU@AgNWs TCF的电导率可达到20 S•cm

-1(

图5b). 然而, 随着AgNWs数量不断增加, AgNWs导电网络密度也随之提升, 导致纤维的透光率从最初TPU纤维的90%下降到浸涂5次后的70%(

图5c). 电导率的上升和透光率的下降对于织物显示器件的亮度贡献是矛盾的, 因此, 我们选择将TPU纤维浸涂3次AgNWs乙醇分散液制备得到TPU@AgNWs TCF, 其透光率达到75%, 电导率在10 S•cm

-1. 我们还测试了对TPU纤维进行不同等离子体处理时间后, 在2 mg•mL

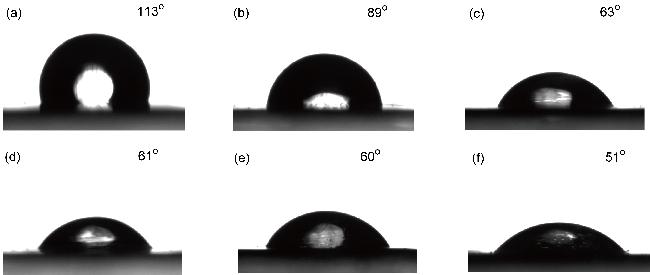

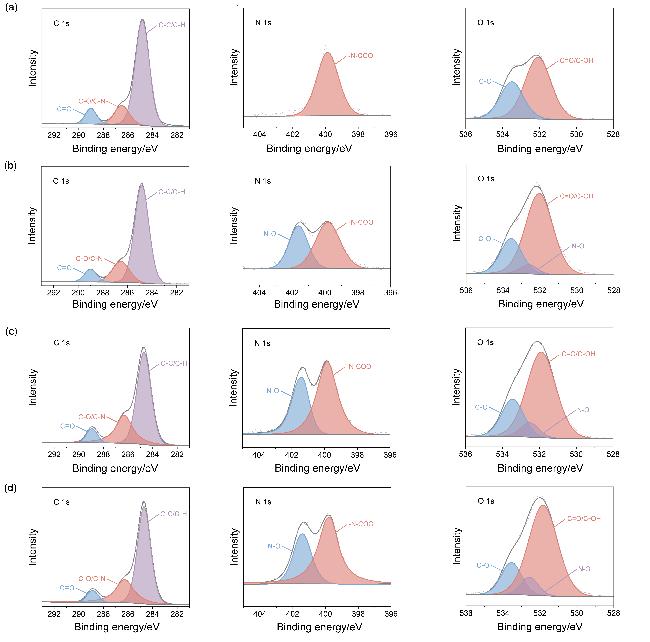

-1的AgNWs乙醇分散液中浸涂3次后的TPU@AgNWs TCF电阻变化. 结果显示, 处理0~2 min的TPU@AgNWs TCF电导率不断上升. 随着处理时间的延长, TPU@AgNWs TCF的电导率维持不变, 印证了2.1节中水接触角和XPS测试的结论.